一、前言

2016 年 10 月 26~27 日,在英国工业革命发源地---曼彻斯特(Manbchster,UK)的科学与工业博物馆举行了“Farrel Banbury 百年纪念大会”,主办方是整合重组世界密炼机三大巨头(Farrel、Werner and Pfleiderer、Pomini)的德国 H.F 密炼机集团。

一个世纪以前,英国工程师 Fernley H. Banbury 对 19 世纪出现的密炼机初型进行创新改革,发明成果“Banbury Mixer”以他本人名字命名,从此密炼机具有上顶栓压砣和下落式卸料门,使橡胶、炭黑和各种配合剂能够在全封闭的机械空间内进行混炼。Banbury 密炼机在美国 Farrel 制造,随后的二、三十年里,他又对密炼机的冷却、混炼胶卸出、配合剂加入、压陀进行了一系列的改进和完善,使生产效率提高、配合剂的损失减少、产品质量与工作环境改善、操作安全便利、劳动强度减轻的密炼机发展作出划时代的贡献。

一百周年的 Farrel Banbury 纪念大会选择在著名的曼彻斯特科学与工业博物馆举行,让出席大会的全球橡胶工业高端人士重温英国乃至世界工业的发展历史,同时也感受近代工业文明给我们的生活和工作带来的便利。人们在为世界橡胶工业发展做出革命性贡献的科学家表达敬意的此时此地,心灵撞击着励志宣言,寓意密炼机在新的百年一定能为橡胶工业技术革命站上新的高点。

在密炼机设计制造商眼中的未来,下游市场的趋势是:

1. 新聚合物发展将不停止

2. 现有的聚合物将升级,有功能性的,也有结构性的调整

3. 现有的配方将要优化,将会用高含量的填充剂(价格影响),较大量的液体聚合物(性能改进,经济性),填充剂的功能化表面(特性)

4. 新配合剂将助力成本的减少

5. 橡胶工厂规模化趋势,密炼机容量普遍倾向于大规格;

6. 橡胶工厂产品周期变得越来越短,要求规范的变化越来越快,新产品炼胶工艺需要不断适应,密炼机工程化项目会增加。

7.能源成本将上升为主要因素,炼胶担当责任重大。

二、大会内容

纪念大会主旨内容包括资深设计专家的成果报告、材料发展挑战密炼机的应对措施、测试分析方法和手段、轮胎生产企业与密炼机厂商的共赢发展,以及参观位于英国的 Farrel 密炼机制造工厂。

自从 2010 年美国 Farrel、意大利 Pomini 通过德国 H.F 收购,与德国 W&P 一起归并于 H.F 密炼机集团以后,他们之间没有了市场竞争,构成强强联合、优势互补、技术共享的新体制,主导全球密炼机技术发展的主流趋势,表现在下列五个方面。

(一)经过一个世纪以来的不断改进和发展,密炼机已经成为橡胶行业通用的胶料加工设备,面对二十一世纪下游市场的要求,密炼机设计制造商致力不断改进和完善之。从炼胶技术工艺的前景看来,至今尚未开发出可以取代目前相切型密炼机和啮合型密炼机的其他炼胶设备。因此,现有的这两种类型密炼机仍将是今后世界橡胶工业制备胶料的主要装备,其地位尚未能动摇。

(二)从外观和使用形式来看,密炼机主机形态几乎没有变化。现实生产中,配方变化是常态,而密炼机的可变范围是有限的,结果就会有生产效率和胶料质量的水平波动。新材料要求更精细地匹配炼胶工艺,当一种具有调节配方辅助性能的改良材料进入市场时,如果下游企业只是简单地基于原有配方进行替代和试验,而没有改变密炼工艺,这种情况下配方可能得不到好处,或仅有部分来自于新性能改进和改良材料的好处。因此希望密炼机的参数范围更宽并方便可调。

今天的密炼机能在如下方面提高机器柔性,来适应材料配方不断要求的工艺变化。

1. 自从切线型密炼机引入同步混炼以来,不同转子相位能够提供给特种型号的材料明显的优势,这些相位已经被用户利用于重大的产量和质量改进。这些相位是为不同的切线型密炼机特别提供的,可是在一台密炼机上利用变化相位的所有优势是不容易的。独立驱动切线型密炼机的方法,在一个炼胶周期中也能够改变转子的相位,在最短的炼胶时间内达到最好的质量。

2. 可变内啮合间隙(VIC)将允许内啮合机器有更多用途。转子轴承装在离心式齿轮衬套内,齿轮衬套通过蜗杆作用,蜗杆旋转时,转子中心沿圆轨迹移动,从而改变混炼室内转子与转子、转子与混炼室壁之间间隙,个性化地适应多样化炼胶工艺要求。

3. 转子几何形状多样化和优化,用户总是可以根据自己的情况选择到一定范围内最优

适配工艺性能的转子。

4. 面向各种橡胶制品、不同规模、使用特种配方的橡胶生产企业,相切型和啮合型这两大类型的密炼机,从大约 1.5 公斤胶/份的实验室用微型机,到 600 公斤胶/份左右的巨大机型,产品规格均已系列化提供选择和匹配机群。

5. 对一台具备可变的转子速度、上顶栓压力、上顶栓位置、热界面和智能化工艺控制功能的密炼机,加上用户配方填充系数的变化,几乎可解决今天配方的所有要求。用户要做的就是变化参数的系列试验,优选到该配方最适配的密炼机工作参数,确定为自己的炼胶工艺。

6.通过大幅度提高热交换冷却能力、开发新型转子 NST、啮合型密炼机大型化,炼胶参数和等温工艺智能化控制、以及发明一大一小两台啮合型密炼机串联机组等的一些列技术创新成果,不但解决了绿色轮胎配方的硅烷反应炼胶的效率和胶料均匀性,还拓宽了密炼机可适应工艺范围,使更多、更新的材料配方有很好的生产性能。

(三)Farrel、Pomoni、W&P 集合在 H.F 密炼机集团旗下以来,优势互补,各品牌系列产品在优化细化改进中融入了相互的优点,全新设计的机型也陆续走向市场。他们还致力于高效率低耗能密炼机的有关工作,对各机型进行大量分析试验基础上,策划创新改进,其中一些技术研究或成果颠覆着传统概念。

1. 除了用现代的交流电机与变频驱动器装配密炼机组,比直流电机时代增加了 20%的高效低耗,还在研究驱动系统模块。据称,用 4 到 6 个电机,通过专用减速箱驱动啮合型密炼机转子。由于啮合型密炼机在众多炼胶周期中运转在部分负荷条件下,他们经常工作在远离优化速率功率而非高效率,必要时增加电机通过开关通断来抵消这个问题,可以保证电机运转在最佳效率范围。

2. 在普遍采用液压上顶栓以后,发明了 iRAM 智能上顶栓系统,通过专用的数字控制器,实现高速闭环控制液压系统和液压上顶栓,驱动压陀在炼胶周期中快速升降、轻轻触底、实时在任意位置上均匀浮动。据称,没有哪种上顶栓能够与之等同。iRAM 的功能和许多令人感兴趣的方面,可用于开拓潜在很宽的工艺工程范围。一个国外的实践经验表明,iRAM 上顶栓控制能够节省清扫阶段和减少通风阶段,这结果使减少的炼胶时间可达 25%的水平。这也能够节省有意义的能量。液压上顶栓系统和 iRAM 除了这里描述的节能潜力以外,还提供大范围的工艺优化能力。

3. 对原有变频水泵驱动的温控装置,新设计温控集成控制器。设计原则是工程师不但必须知道密炼机部件的温升特性曲线(例如流动速率的压力损失),而且也要知道温控装置的(克服背压功能的流动速率)。首先要对这两个特性关系进行系统的分析,然后个性化检测密炼机的循环,对每个温度循环泵作出恰当选择。结果,循环水泵的规格可比原设计小至 30%。据称,HF 已经设计制造了专用的控制硬件和软件,证明节能明显。密炼组分和温控装置互相作用的知识也在这个技术设计中起了决定性作用。一旦分析了整个系统的相互反应,就可以研发稳定控制的算法,这种温度集成控制器能直接控制密炼室壁温度,而不只是水流温度,不会像常规的温控装置经常在操作点周围波动。

4. 相对于相切型密炼机,啮合型密炼机的密封区胶料压力较小,于是开发出转子密封系统“iXseal”,一个概念是:合理减少润滑油消耗获最小成本、延长密封环寿命、主机驱动的负荷减少。

深入细致的试验分析表明,啮合型密炼机的密封环不需要在全周期过程受高反压。以简单的形式来看,把密炼机的密封比作 4 个圆形刹车片,如果他们连续地承受高压力,对主电机的能量消耗就有影响。于是设计 iXeal 的结构和软件,智能化减少密封负载和油量,结果就减少驱动转子的负载动力,以及密封油消耗。而在相切型密炼机的密封智能控制方面,正在与德国一家大学合作研究,该大学教授报告了研究和进展。

5. 深入检查和全面评审了作为下辅机的双螺杆挤出压片机 CONVEX TM ,这一领域延伸的比较试验已经表明,双螺杆挤出机的螺纹形状在操作特性方面起重要作用。通常,螺纹直径锥度使得进口区比排料区的输出能力高得多。正是这个原因,大比例的混合转变为“闭环”(即回流)从挤出机的前面到后面区域。一个优化螺杆的新设计,考虑减少大量的回流(机器功能不需要的),这使驱动螺杆的能源减少至 33%。

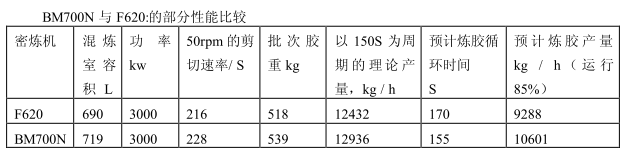

6.全新设计的 Banbury RBM700N 密炼机,是 F620 的替代机型。在 Banbury RBM700N 中,完美体现了 Farrel 与 W&P 的技术优势融合。设计特征和主要优点是:加料部分没有喉板,减少了阻力限制,采用了底部形式为 Keel tm 的上顶栓,没有死角,并增加 20 升胶料; ST-SC○ R超级冷却转子,冷却效率比 F620 的 ST 转子高 50%以上;减短转子长径比,使胶料的水平运动距离减短;转子直径加大、内部冷却水道改变,提供给混炼胶料更佳的能量效率;引入第三个注油器,分散注油;加大了转子端板的介质传导表面;下料门宽度尺寸加大很多,使卸料更快且不会挂胶;新结构 HCD 阻尘密封组件,4 个油缸圆周均衡压力分布,用弹簧预加载。

(四)密炼机对高效率和低能耗炼胶的新贡献

在进入本世纪以来,电机交流变频调速驱动取代直流电机调速,电能的节约率不低于 20%。更新的交流变频驱动技术还将刷新这个数字。在啮合型密炼机方面,正在试验的新传动系统模块呈现节约能耗的有意义数据。

在一台规格和动力配置一定的密炼机上,如果单位批次能生产更多的胶料,或达到同等质量均匀性的炼胶周期能更短,就是效率更高和能耗更低的炼胶生产。以上提及的技术改革创新使机器柔性和工艺适应性范围更大以外,在高效率低能耗生产方面情况如下。

1.在生产同等量胶料时,规格越大的密炼机单位重量胶料的动力消耗、人力和折旧成本越低,所以大规模生产的橡胶企业已经趋向选择 550E、BM700N,用作终炼胶时同样满足工艺质量要求。

2. 采用 NST 转子和液压上顶栓“Keel”压陀,等同规格密炼机的净容量得到增加。例如,BN440N的净容积 438 升,F370 的 413 升,与 F370 相比,每批次可增加胶料 21.56kg(填充系数 0.75、胶料比重 1.15 时)。

3. iRAM 智能上顶栓系统的位置控制方法,使炼胶周期中不需要清扫并减少通风,直接减少周期时间 10 S,再是实时变化的压陀位置使胶料压力很稳定,到达胶料均匀性指标的炼胶时间就更短。

据称,国外有些企业的某些配方减少总周期时间甚至达 25%!还有一个亮点是,由于压陀“轻轻触底”,大大减少批次胶料中的粉料升扬、由此抽风量可减少,加上压陀的位置控制作用,使投入的配方粉料基本沉降在混炼室内,使配方各组分就更真实贴近设计用量。

4. 把设备故障潜在风险降到最低,使设备结构在故障修理时方便拆装,是追求高效率和低成本生产的橡胶企业所期盼的,因此新密炼机在常见故障多发部位作了很多细致优化和改进,其中有:进料口喉板表面改用硬钢涂层以加强抵抗硅烷反应气体的腐蚀;卸料门宽的尺寸加大约 28%,几乎不可能出现排胶卡阻,同时卸料门组合传动改为对称驱动以均衡工作应力降低零件的机械疲劳;压陀与活塞杆的刚性连接加大了杆直径,相关零件结构优化到能便捷装配;重新设计机架(刚性保持),改善修理转子密封环的操作空间使工作时间缩短。

5. ST-SC○ R超级冷却转子增加 50%冷却效率以后,更多炼胶生热被带走的结果,是作用胶料的剪切应力增加。据称,批次炼胶周期时间减少可达 10%或更多。

6.串联式啮合型密炼机,啮合型转子有较宽的工艺范围。在上方密炼机里完成分散混炼,下方密炼机的内表面积与批次胶料重量的比率比常规密炼机大得多,对炼胶温度控制能力就很大,有利于完成胶料的分布混炼,从而减少混炼段数,使重复炼胶的时间和能源消耗减少,甚至低粘度的胶料能够一段完成到终炼。据称,对于一份常规炭黑母炼胶,潜在可节省 25%的时间。对于白炭黑硅烷母炼胶,潜在可缩短 45%的炼胶时间以及获得相应的能源消耗降低。

(五)上下游结盟更紧密。百年来密炼机顺应橡胶工业发展的持续要求,所作革新优化的结果也必须经过实践来检验评估,才能得到市场认可,因此密炼机任何一个变革,都是与下游用户紧密合作的结果,合作得到双赢。印度 Apollo 报告了与 Farrel 合作以来,随着规模发展不断进行炼胶技术改造和工艺优化,相应容量的密炼机同比,今天的利用率提高 8~9%,产量增加 60%,一次不合格胶料减少了 56%,快检结果均匀性和批次一致性提高 40~50%因而使抽检频率减量,这些成果直接减少了工厂的投资和营运管理投入。当然, Farrel 在这里得到了连续稳定的应用试验条件。

H.F 披露了 2016 年完成的米其林 TIGAR 轮胎炼胶工厂项目——交钥匙工程服务成果。众所周知,米其林历来喜欢直接控制专业经验,由内部工程师团队研发和建立所有需求的机器和工厂,内部不能开发的就拆分细类给供应商。随着市场竞争激烈和成本越来越高的经营环境,他们开始接受咨询顾问建议,利用外部技术共同推进发展,于是与长期合作的 H,F 把项目延伸到交钥匙工程,充分利用对方的工程资源,自己需要做的是在内部设计(定方法)与 OEM 解决方案(买方法)之间找到平衡。H.F 在自己的技术中心进行广泛的测试运转确认每一种轮胎的混炼时间,工程师团队研究完整的 TIGAR 密炼车间设计,包括信息化系统:EQP 设备装置(传感器/执行器等)→DS/CS 菜单模块→(菜单装置功能,控制)→ES 自动化模块(自动化装置功能,域应用)→MES 办公室应用(基本的车间功能,办公室应用)→ERP 企业资源计划(中心数据平台)。项目三个阶段是:a)工程和建造阶段,包括构造机器、软件开发实验、虚拟工厂、软件试验;b) 安装阶段;c)开车和生产阶段,包括 I/O 检查、空试车、投料试车、可靠性考核。该项目从合同签订到通过验收在两年内完成了,工程和建造时长不变,但缩短试车生产时长达到 1/3。通过 TIGAR 项目他们萌生一个共同意愿“我想也有一些机会共同开发解决方案——在目前市场还没有的方案。那是比现有的更好和更有利益的”。

三、结束语

笔者为中国橡胶工业企业的长期从业人员,管理了各种密炼机的应用,见证了我国橡胶工业的高速发展,在“Farrel Banbury”新世纪元年有如下感想:

1. 新材料不断走向市场,是导引密炼机和炼胶工艺技术进步变化的源动力。橡胶工业企业需要采用先进炼胶设备,更要努力用好先进设备功能来创新优化工艺,就一定能提高炼胶生产效率、降低能耗、稳定胶料质量。

2. 先进密炼机制造的每一个创新成果,都是紧密进行“产学研”的过程和结果。期望我国密炼机制造依托“产学研”平台,坚定信念持续技术创新,为用户提供更多性能优越的密炼机产品。

3. 经历百年的橡胶密炼机混炼技术持续长青,相信密炼机在新的百年粗壮婆娑,橡胶工业也将依托新材料新装备在智能炼胶道路上不断获得创新发展成果。