作者:徐占军,谢小展,徐国强,许随利,李瑞常

(1. 深圳市库马克新技术股份有限公司,广东深圳518108)

(2. 焦作煤业(集团)新乡能源有限公司,河南焦作454100)

摘要:针对煤矿井下10 kV电压等级的输送机应用,研制了高功率密度矿用隔爆兼本质安全型高压变电变频器BPBJV-1600/10,

介绍了整体设计、隔爆兼本安设计、主电路拓扑结构选择、功率单元设计及器件选型及试验等。研制的样机通过了第三方认证

机构——国家安全生产上海矿用设备检测检验中心认证测试,并在某煤矿成功投运,取得了良好的效益。

关键词:高功率密度;复合功率单元;单元级联;矿用隔爆兼本质安全型高压变电变频器。

近年来,随着技术发展,煤炭行业提出了建设智慧矿山战略,煤矿开采成套设备开始了技术升级。矿用隔爆兼本质安全型变频器

作为一种电力电子传动自动化设备,以其优异的软启软停、变频无级调速、多机同步控制、多机转矩和功率平衡等性能,被广泛地

应用到传统煤矿向智能化矿山升级改造中,极大地提高了煤矿装备的自动化与智能化水平。过去,在煤矿井下10 kV 电压等级的胶

带输送机中,其配套的10 kV 隔爆型电机通常采用液力耦合器、CST 等进行驱动,这种方式自动化与智能化水平不高,经常出现内

部液体泄漏、金属部件磨损、电机烧毁、多机运行时无法进行功率平衡等问题,维护成本居高不下,严重阻碍了煤矿智能化水平的

提升及生产效率的提高,寻求优秀技术方案解决这些问题刻不容缓。2018 年,立项对此问题进行了专项攻关,研制出了能够在煤矿

井下10 kV 电压等级的胶带

输送机上进行应用的高功率密度矿用隔爆兼本质安全型高压变电变频器,很好地解决了上述问题。

本次研制的在煤矿井下10 kV电压等级皮带输送机应用的矿用隔爆兼本质安全型高压变电变频器BPBJV-1600/10 主要技术参数为:

额定输入电压10 kV,额定功率1 600 kW,额定输出电流117 A,输出电压0~10 kV,输出频率0~50 Hz,过载能力150%/1 min,防爆

型式采用矿用隔爆兼本质安全型。

立项后,对煤矿井下10 kV 电压等级的皮带输送机及矿用隔爆兼本质安全型高压变电变频器的技术现状进行了调研,总结分析后,首次

提出了内置整流移相变压器的高功率密度10 kV输入/输出矿用隔爆兼本质安全型高压变电变频器的方案,即移相整流变压器与逆变器集成

在一个隔爆箱体内,通过采用水冷技术及复合功率单元技术,提高功率密度。最终实现了在一个外形尺寸不超过4 395 mm×1 560 mm×1 830 mm

空间内满足额定功率1 600 kW,过载功率2 400 kW的设计要求。

此次研制产品是针对煤矿井下应用而研制。煤矿井下环境很复杂,存在易燃易爆气体甲烷,是一个存有爆炸性气体的环境;煤矿井下空间

有限,对变频器的体积有着严格限制;煤矿井下存在煤尘、环境潮湿甚至有渗水滴水现象;同时国家相关单位针对煤矿井下应用的电气设备制定

了严苛标准。这些环境条件及因素使得地面10kV电压等级的高压变频器无法满足应用要求,同时这些因素也是本次研制需要攻克的关键点。本次

研制的产品柜体采用了平面隔爆技术和圆筒隔爆技术,主回路输入输出端子采用了先进的10 kV 高压电缆连接器技术,产品的控制端口采用了本质

安全设计,柜体防护按照IP54 设计,通过有限元分析及试验,本次研制的产品达到并超过国家标准GB3836.1,GB3836.2 及GB3836.4的要求。

由于电力电子器件的工艺水平并不能很好地解决其功率、电压承受能力与开关频率之间的矛盾,为了研制高频、高压、高性能和低EMI的大功率

变流器,必须将高性能电力电子器件、主电路拓扑结构以及变流器所在系统的控制策略进行综合考虑,以找到解决问题的方案。多电平结构成为其中

一种具有代表性和较为理想的解决方案[1]。常见的电压型多电平变频器主要有3 种基本拓扑结构,即二极管钳位式、电容跨接式和具有独立直流

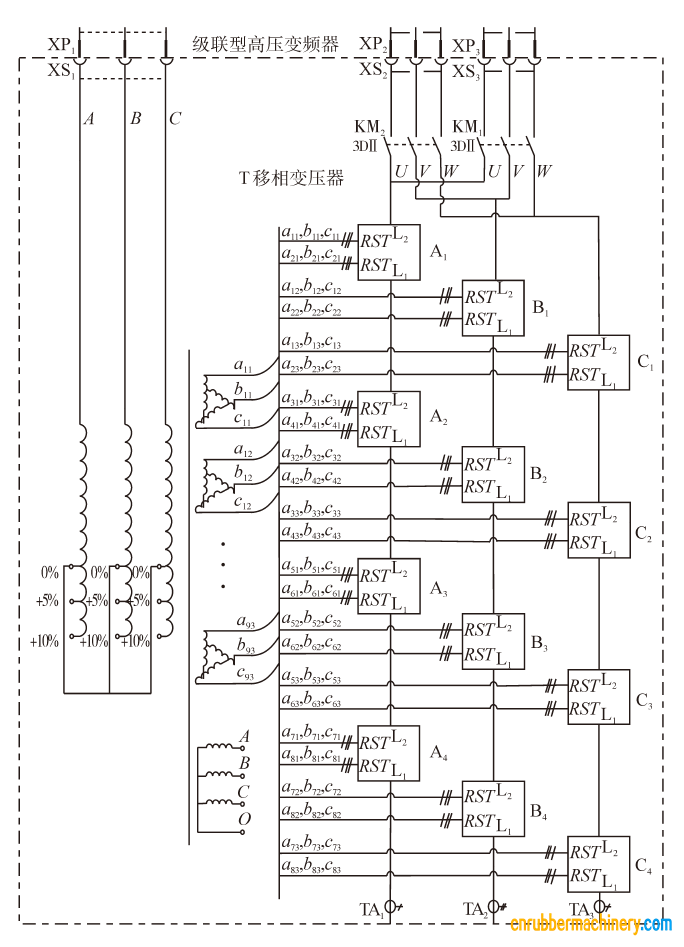

电源的单元级联式。本次研制的矿用隔爆兼本质安全型高压变电变频器BPBJV-1600/10采用单元级联式,如图1所示。

图1 中,T 为整流移相变压器;A1~A4,B1~B4,C1~C4为复合功率单元;KM1,KM2为输出接触器。整流移相变压器容量选择2 000 kV·A,

包含1 个原边绕组、1 个辅助电源1 140 V绕组、24个额定电压为690 V的绕组。复合功率单元为6相输入单相输出,输入线电压为690 V,输出线电压为

1 450 V。功率单元A1~A4的输出依次串联连接形成A相,相电压为5 800 V;功率单元B1~B4的输出依次串联连接形成B相,相电压为5 800 V;功率单

元C1~C4的输出依次串联连接形成C相,相电压为5 800 V。然后,将A4,B4,C4的L1连接在一起,形成变频的中点,单元A1的L2作为逆变器的A相

输出,单元B1的L2作为逆变器的B相输出,单元C1的L2作为逆变器的C相输出,输出线电压为10 kV。通过对 KM1和KM2的控制,可使变频器输出具

有2 种驱动模式,即1 台变频器驱动1 台电机模式和1 台变频器驱动2 台电机模式。这种结构为高—低—高的功率变换方式,整流移相变压器将输入三相

10 kV电压变为多组三相690 V电压,作为功率单元的输入,功率单元逆变出的单相1 450 V电压,分别将每相功率单元输出级联,最终使得变频器输出线

电压为10 kV,功率单元按照6 相输入线电压为690 V,单相输出为1450 V的变频模块进行设计,采用额定电压为1700 V的器件即可满足设计要求。若不

采用多电平结构,则必须采用器件串联结构解决耐压问题,目前单一功率开关器件比如IGBT 模块制造水平为耐压6 500 V,显然单一功率开关器件无法满

足直接10 kV电压变换的要求。

图1 主电路拓扑结构图

Fig.1 Diagram of main circuit topology

整流移相变压器是变频器的关键器件,通过合理设计整流移相变压器,可解决本项项目需求的变压、消除整流产生的谐波、隔离等问题。此项目中,

采用了48 脉波整流,相移角度为7.5°,二次侧设计25 个绕组,其中24 个绕组额定电压为690 V,给12 个功率单元供电,1 个绕组额定电压为1140 V,

作为辅助电源。通过分析可知,移相变压器的二次侧相移7.5°后,变压器一次侧电流是具有半波对称性质的奇函数[2],一次侧电流中的47 次以下谐

波被抵消,系统的输入电流谐波大幅减小,且输入电流的基波因数增大,进一步提高了系统功率因数。

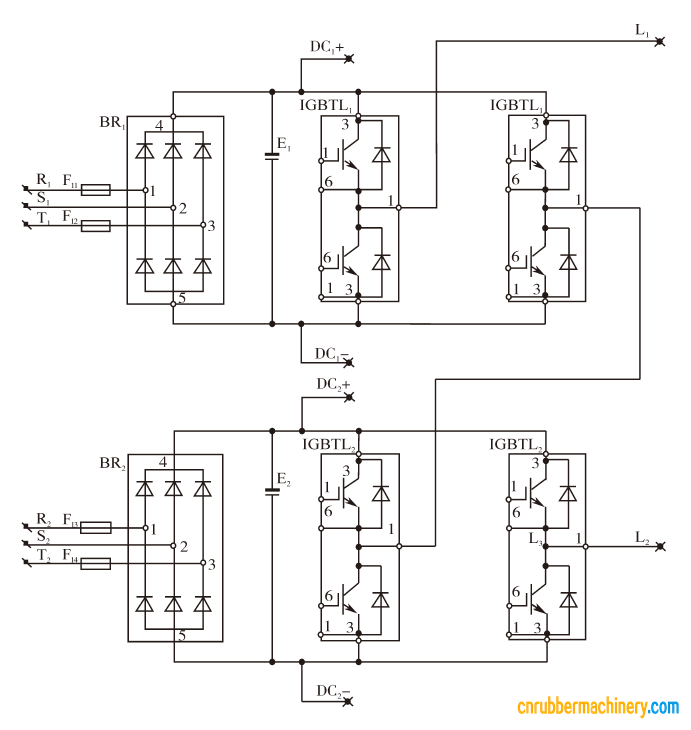

功率单元是变频器的核心部件,为了提高功率密度,在功率单元上进行了创新设计,首次研制了一种基于水冷的复合功率单元,其原理图如图2 所示。

图2 中,R1,S1,T1,R2,S2,T2为功率单元的6 相输入端,线电压为690 V,L1和L2为功率单元的输出端,输出电压为1 450 V。通过计算,功率单元

的额定输出电流为117 A,额定输出电压为1 450 V,额定容量为162 kV·A。整流桥采用三相全波整流,逆变桥采用IGBT模块,直流电容采用金属薄膜电容

器,损耗更小,寿命达100kh。

图2 复合功率单元的原理图

Fig.2 Schematic of composite power unit

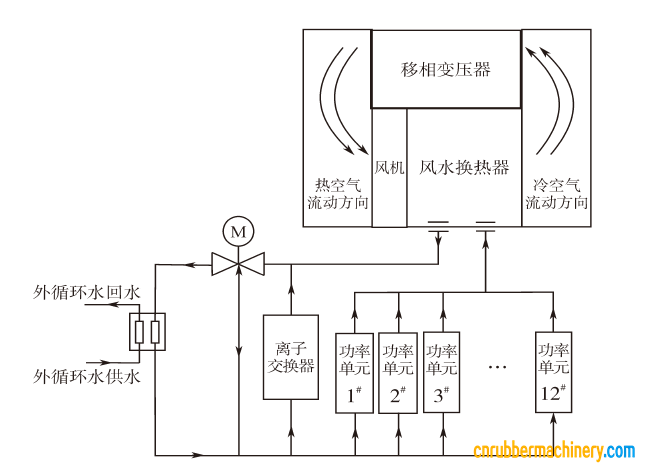

本次研制变频器冷却设计需要考虑的因素为:1)满足额定功率1 600 kW,过载功率2 400kW的散热需求;2)变频器体积小、功率密度高;3)每个

功率单元需要浮地,功率单元的壳体对地要能够承受10 kV 的共模电压。综合考虑,采用了水—风换热和水—水换热相结合的方式,整流移相变压器采用

水—风换热,逆变器采用水—水换热,冷却系统示意图如图3所示。从图3中可以看出,,外循环水采用自来水,内循环水采用去离子水,且电导率不大于

0.3 μs/cm,在内水中并联了离子交换器,在每次内水循环中,均有15%流量的冷却水流过,冷却水中的游离离子会被离子交换器吸附,确保管路内冷却时

的电导率稳定且满足设计要求。为了避免温差过大造成的凝露现象,在内循环水的回水处设置了电动三通阀,实时检测内循环冷却水的水温,通过采用滞

环控制器的水温控制器控制并调节电动三通阀的开度,可控制冷却水的水温在5~35℃的范围内。

图3 冷却系统示意图

Fig.3 Cooling system schematic

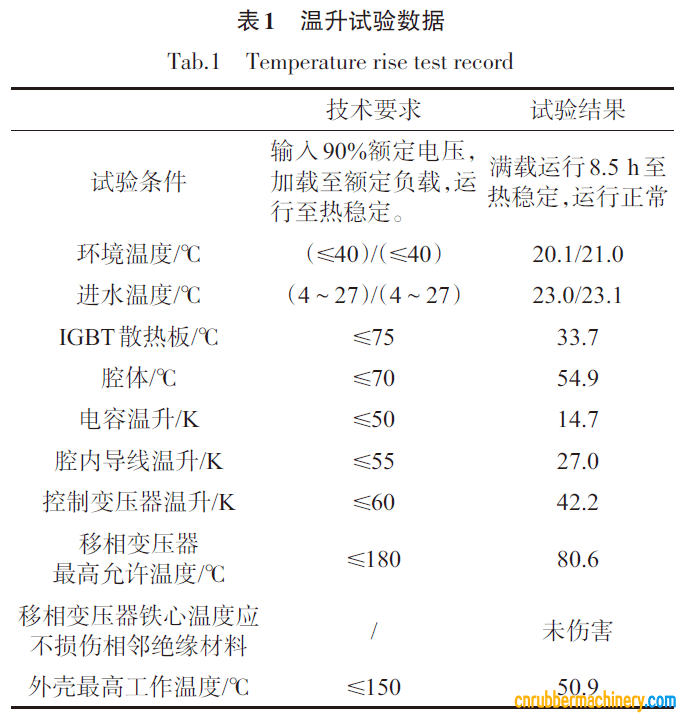

2018 年11 月,样机研制完毕,国家安全生产上海矿用设备检测检验中心按照《矿用产品安全标志审核发放实施规则——高压变频器》及企标在深圳库马克

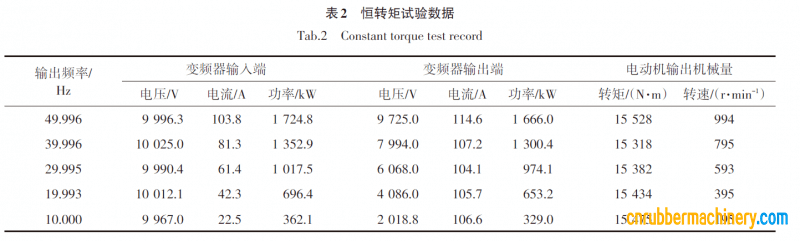

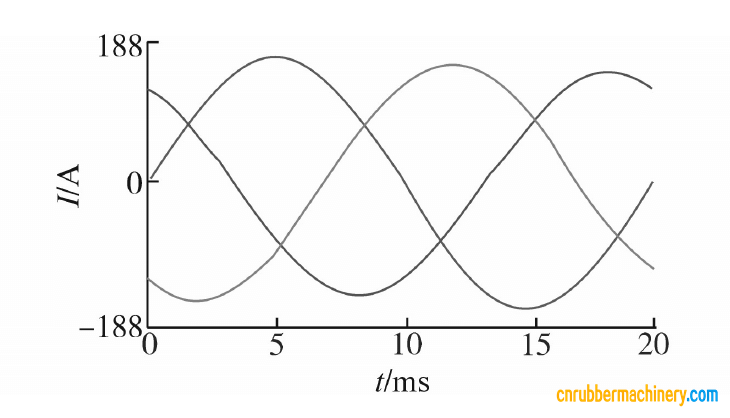

电机加载试验室完成了温升试验、恒转矩试验、150%过载试验、电磁兼容试验、电能质量试验及整机保护功能试验,各项试验指标完全满足要求,温升试验数据

如表1 所示,恒转矩试验数据如表2 所示,额定负载试验时变频器输出波形如图4 所示;在上海国家安全生产上海矿用设备检测检验中心完成了其他试验(如交变

湿热试验、壳体防爆相关试验、雷击试验);2019年2 月27 日获得了防爆合格证书;2019 年3 月20日,获得了矿用产品安全标志证书。2019 年4 月将此变频器应

用于某煤矿进行工业运行,运行良好,调速性能优异,胶带输送机的自动化水平和智能化水平获得提高,收到客户一致好评。

图4 输出电流波形图

Fig.4 The waveforms of output current

本次研制的适用于煤矿井下10 kV电压等级的矿用隔爆兼本质安全型高压变电变频器,通过型式试验,调速性能优异,稳定可靠,2019年4月将此变频器

应用于某煤矿进行工业运行以来,实现了优异的软启软停、变频无级调速、多机同步控制、多机转矩和功率平衡等性能,极大地提高了煤矿装备的自动化与

智能化水平,对保证煤矿安全生产、降低煤矿工人劳动强度、节能减排、实现少人综采乃至无人综采智慧化矿山的建设起到积极作用,具有广阔的应用前景。